1938 använde Nestle den avancerade spraytorkningen för snabbkaffetillverkning, vilket gjorde att pulver av snabbkaffe kunde lösas upp snabbt i varmt vatten. Dessutom gör liten volym och storlek det lättare i förvaring. Så det har utvecklats snabbt på massmarknaden. För närvarande kända snabbkaffemärken inkluderar Nestle, Maxwell, UCC, etc.

Snabbkaffeproduktionsprocess

Snabbkaffe är en fast kaffedryck som bearbetas genom rostning och krossning av kaffebönor, extraktion av lösligt material med vatten och sedan torkning med varmluft eller frystorkning. Det är lätt att lösas upp i vatten och vända tillbaka till flytande kaffe med original smak och smak. Produktionsprocessen är som följer: sållning av kaffebönor, borttagning av föroreningar, rostning, malning, extraktion, koncentrering, torkning, förpackning.

II. Nyckelpunkter för snabbkaffeproduktionsprocessen

(I) Förbehandling av råkaffebönor

Först bör råvarorna vara noggrant utvalda. Färska kaffebönor är ljusa, runda och enhetliga i storlek, exklusive mögliga, jästa, svarta, maskätna, extremt trasiga och andra sämre bönor, såväl som olika föroreningar som fröskal, jordblock, träklossar, stenar och metaller. För att säkerställa kvaliteten kan separation utföras med hjälp av vibrerande skärmar, vindtryck eller vakuumtransport.

(II) Rostning

Rostning är den avgörande processen för bildandet av smaken och kvaliteten på snabbkaffe. Kommersiella processer av kaffebönor antar en halv varmluftsroster eller varmluftsrost med rostningskammare i form av en roterande trumma i allmänhet. Stektemperatur och stektid är avgörande avgörande faktorer.

Längden på rostningstiden varierar inte bara på grund av variationen och typen av kaffe, utan beror också på graden av rostning som krävs för slutprodukten. Kort rostningstid indikerar att kaffebönor är mjuka med stark syra, svag beska och lätt att extrahera efter malning. Tvärtom, lång rostningstid indikerar att kaffebönor är krispiga med svag syra, stark bitterhet och låg effektivitet i extraktion för mycket fint pulver.

Otillräcklig rostning kommer att resultera i dålig arom, dålig färg på den färdiga produkten och låg extraktionshastighet; överdriven rostning kommer att resultera i mer oljeutfällning, vilket kommer att hindra extraktion och påverka spraytorkningen. Därför måste goda rostningsförhållanden bestämmas av produktens färg, arom, utbyte, ekonomisk effektivitet och produktionsutrustningens designförhållanden.

När kaffebönorna når önskad rostningsgrad, stäng av elden, stoppa uppvärmningen och kyl ner kaffebönorna omedelbart. För även om uppvärmningen stoppas kommer värmen inuti kaffebönorna att fortsätta att rostas under en viss tid, så efter att kaffebönorna har hällts ut ur trumrostkammaren bör frånluftsfläkten slås på för att kyla ner dem för att förhindra att temperaturen stiger. Inom industrin sprutas en viss mängd kallt vatten in i rostningskammaren för att kyla ner den, och sedan töms de rostade kaffebönorna från rostningskammaren för kylning.

(III) Statisk lagring

Det är bäst att lagra de rostade kaffebönorna under en dag för att tillåta koldioxiden och andra gaser att ytterligare avdunsta och frigöras, samtidigt som fukten i luften absorberas helt för att mjuka upp bönorna, vilket bidrar till extraktion. Storleken på malpartikelstorleken är relaterad till den extraktionsutrustning som används. Fina partiklar bidrar till högeffektiv extraktion men hindrar efterföljande filtrering medan grova partiklar är svåra att extrahera men lättare att filtrera. I allmänhet är medeldiametern för de malda kaffepartiklarna cirka 1,5 mm.

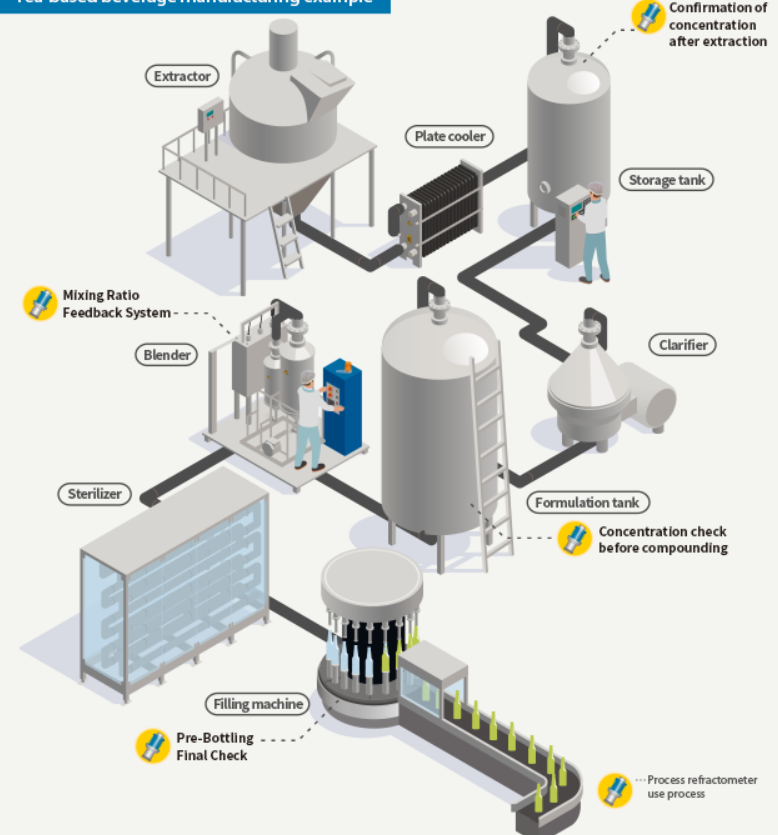

(IV) Extraktion

Extraktion är den mest komplexa centrala delen av snabbkaffeproduktionsprocessen. Den utrustning som vanligen används för utsug kallas extraktor, som består av 6 till 8 utsugstankar förbundna med varandra med rör och kan omväxlande formas till en driftenhet.

(V) Separation av vätska och fast substans

Den extraherade kaffevätskan kommer att ha mycket fast material kvar. Detta kräver vätske-fast separation av kaffevätskan innan den transporteras till nästa process. En fjärilsseparator kan uppnå den önskade separationseffekten i allmänhet.

(VI) Koncentration

Koncentration kategoriseras i vakuumkoncentration, centrifugalkoncentration och frusen koncentration i allmänhet. För att förbättra torkningseffektiviteten, minska utrustningsinvesteringar och energiförbrukning, kondenseras den fasta koncentrationen till mer än 35 %. Vakuumkoncentration sänker vattnets kokpunkt till cirka 60 grader i vakuumtryck över 0,08Mpa. Så att vätskan koncentreras snabbare. En inline coffee slbråttom concentrationmeterhjälper slutanvändare ur upprepad och besvärande koncentrationsbestämning genom sin höga noggrannhetsövervakning i realtid. Koncentrationen av koncentratet överstiger i allmänhet inte 60 % (refraktometer). Eftersom temperaturen på den koncentrerade vätskan som kommer ut ur indunstningstornet är högre än rumstemperatur, måste den kylas innan den skickas till lagringstanken för att minska förlusten.

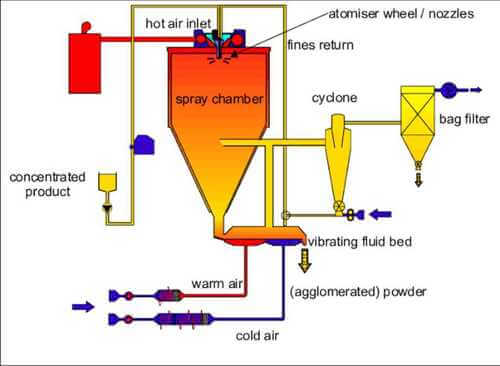

(VII) Spraytorkning

Den koncentrerade vätskan transporteras direkt till toppen av spraytorkningstornet genom en tryckpump, sprutas in i dimma med en trycksprutpistol och torkas till pulver under värme- och vindluftflöde vid ca 250°C. Vakuumtorkning eller frystorkningsteknik kan också användas för torkning. Frystorkningsteknik är att frysa kaffekoncentratet vid låg temperatur, och vattnet i det fryses till fina iskristallpartiklar och värms sedan upp och sublimeras under högvakuumförhållanden för att uppnå syftet med lågtemperaturtorkning. Efter att koncentratet har bearbetats kan den nödvändiga tillsatsbehandlingen utföras på koncentratet, och det kan även utvecklas till en flytande dryck.

Klicka här för merlösningar för inline koncentrationsövervakning. Eller så kan du kontaktaLonnmeterdirekt med dina specifika krav.

Posttid: 2025-02-10