Inom tillverkningssektorn för vätgasbränsleceller fungerar membranelektrodaggregatet (MEA) som kärnkomponenten för energiomvandling och bestämmer direkt batteriets effektivitet och livslängd. Det första steget för MEA-produktion via värmeöverföring är blandning av katalysatorslam – ett kritiskt steg som påverkar slutproduktens kvalitet. Denna process kräver exakt blandning av Pt-C-katalysatorer, lösningsmedel och bindemedel för att bilda en jämnt dispergerad stabil blandning.

Traditionell blandning har svårt att exakt kontrollera andelen av varje komponent och dispersionstillstånd, vilket leder till problem som ojämn beläggning och minskad katalytisk aktivitet i efterföljande steg.inline-densitetsmätare erbjuder en banbrytande lösning som möjliggör exakt reglering av komponentförhållanden och spridningseffekter genom realtidsövervakning av förändringar i slammets densitet.

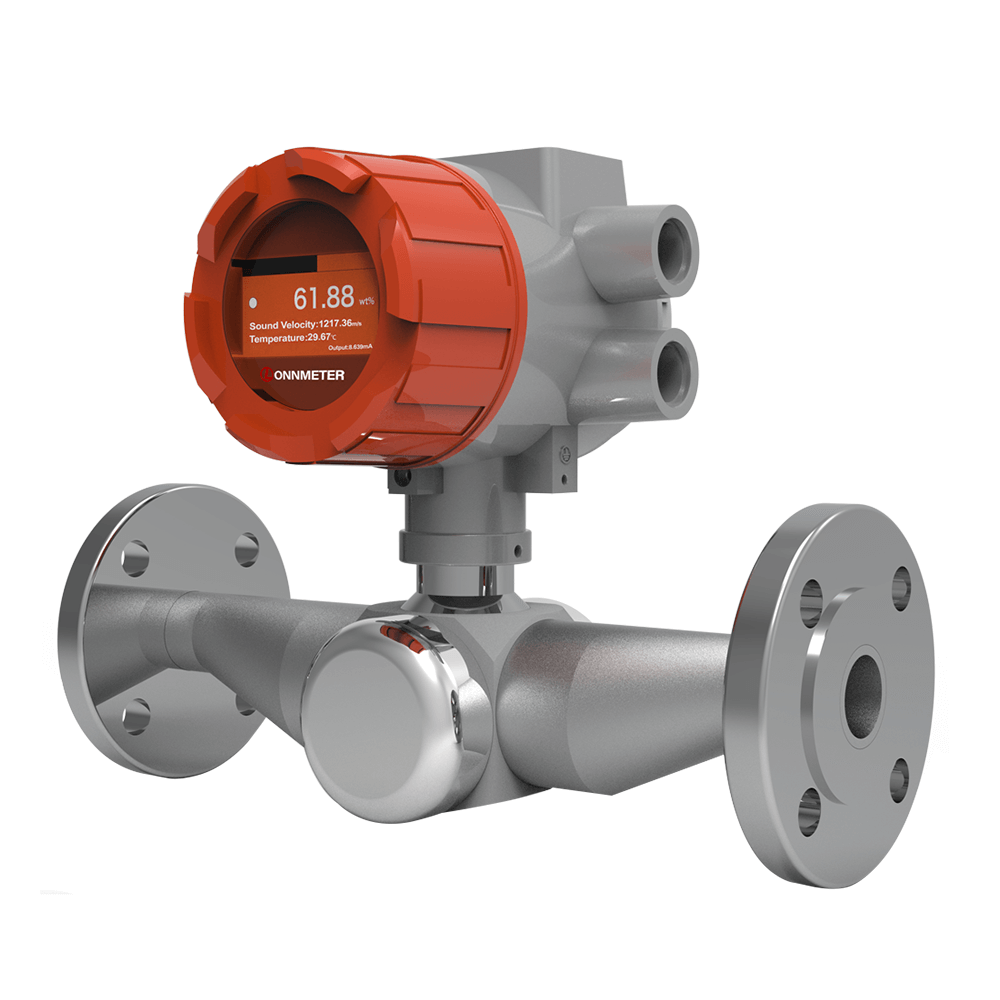

Lonnmeter Group, en ledande tillverkare och leverantör av inline-densitetsmätare, har i årtionden tillhandahållit professionella lösningar till kunder över hela världen. Dessa lösningar har hjälpt ett flertal industrifabriker, kraftverk och metallurgiska företag att minska kostnader och förbättra effektiviteten.

Den avgörande rollen för slamblandning

Prestandan hos vätgasbränslecellers MEA-analysatorer beror i hög grad på katalysatoruppslamningarnas enhetlighet och stabilitet. Till exempel kräver anoduppslamningar 15 % Pt-C-katalysator jämnt dispergerad i ett blandat lösningsmedel av 40 % avjoniserat vatten, 40 % metanol och 5 % jonomerlösning; katoduppslamningar kräver högre andelar katalysator (20 %) och bindemedel (10 %). Detta exakta förhållande påverkar inte bara uppslamningens fysikaliska egenskaper utan påverkar också direkt fördelningen av katalytiskt aktiva platser och protonledningsförmågan.

Felaktig densitetskontroll kan orsaka katalysatoragglomerering eller sedimentation, vilket resulterar i ojämn tjocklek på den belagda katalysatorn och även i batteriets totala prestanda. Till exempel kan en högre densitet indikera överdriven katalysator- eller lösningsmedelsavdunstning, vilket ökar slammets viskositet och orsakar "apelsinskalsdefekter" eller "nålsnålsdefekter" under beläggningen; en lägre densitet kan indikera otillräcklig katalysator, vilket inte ger tillräckliga reaktionsställen och minskar batteriets effektivitet.

Begränsningar med traditionell kontroll av slamdensitet

Traditionell blandning av katalysatorslam förlitar sig på manuell vägning och offline-testning i primärprocessen. Denna metod ligger kraftigt efter realtidsprocessen – det tar ofta 15–30 minuter att få fram testresultat från provtagning, och då kan slammet ha gått vidare till nästa process, vilket leder till betydande slöseri med omarbetning.

Manuella operationer har svårt att upptäcka agglomerering av katalysatorpartiklar på nanoskala. Dessutom orsakar faktorer som temperaturförändringar och lösningsmedelsavdunstning dynamiska densitetsfluktuationer i uppslamningar, vilket traditionella processer inte kan kompensera för i realtid, vilket ytterligare förvärrar riskerna för kvalitetsinstabilitet.

Arbetsprincip och tekniska fördelar

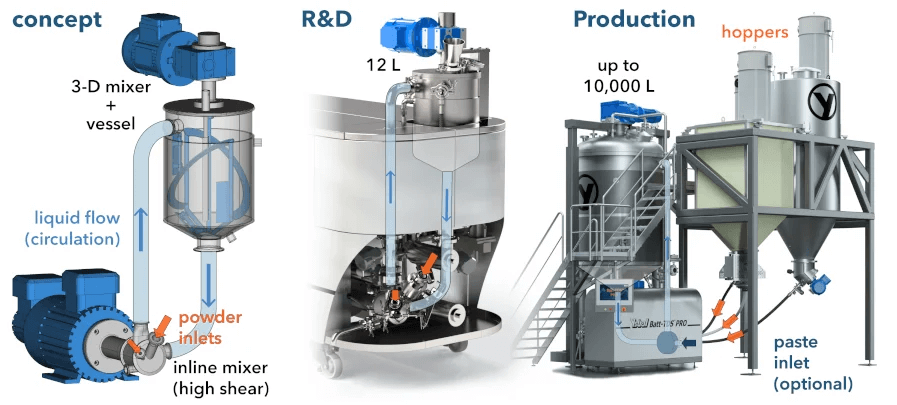

För att hantera dessa utmaningar utvecklade Lonnmeters ingenjörer inline-densitetsmätare baserade på corioliskraftprincipen, vilka mäter vätskevibrationsfrekvens för att erhålla densitetsdata i realtid med en precision upp till ±0,001 g/cm³. Vid slamblandning av vätgasbränsleceller kan dessa högprecisionsövervakningsenheter installeras vid utloppet från blandningstankar eller cirkulationsrörledningar för att kontinuerligt samla in densitets- och temperaturdata, med kompensationsalgoritmer som eliminerar temperaturens inverkan på densiteten.

Utöver Coriolis-densitetsmätare har Lonnmeter även utvecklat andra inline-densitetsmätare, såsom stämgaffeldensitetsmätare och ultraljudsdensitetsmätare, för att tillhandahålla intelligenta densitetsövervakningssensorer för olika arbetsförhållanden. När systemet detekterar att katodslammets densitet överstiger målvärdet beräknar det automatiskt avvikelsen och tillsätter en lämplig mängd lösningsmedel via en doseringspump. Om densiteten är för låg tillsätts fördispergerad katalysatormoderlut. Denna dynamiska loopkontroll korrigerar inte bara formelavvikelser utan förutspår även potentiella problem genom historisk dataanalys. När densitetsfluktuationer överstiger tröskelvärden utlöser systemet larm för att indikera potentiell ojämn dispersion eller fasseparation, vilket ytterligare undviker olyckor med batchkvaliteten.

Resultat av kontinuerlig densitetsövervakning

Förbättrad bränslecellsstabilitet

Lonnmeters inline-densitetsmätare har hjälpt bränslecellstillverkare att uppnå betydande genombrott inom blandning av katalysatorslam. Genom realtidsövervakning och intelligent reglering har variationsintervallen i slammets densitet minskats drastiskt från ±0,03 g/cm³ till ±0,001 g/cm³. Denna förbättring förbättrar direkt produktkonsistensen och prestandastabiliteten, vilket ökar bränslecellens effekttäthet hos ett företag med 15 %.

Avsevärt förbättrad produktionseffektivitet

Tiden för produktion av enskilda batcher har förkortats, med årliga besparingar på över 300 000 dollar i material- och omarbetningskostnader. Dessutom har tillämpningen av inline-densitetsmätare optimerat hela processen. Integrerade med DCS-system möjliggör de helt digitaliserad hantering från formelhantering till kvalitetsspårbarhet, vilket lägger grunden för storskalig produktion av vätgasbränsleceller.

Djupgående betydelse för vätgasindustrin

Som en central bärare av ren energi står vätgasbränsleceller inför dubbla utmaningar: att förbättra prestanda och minska kostnader. Tillämpningen av inline-densitetsmätningsteknik löser inte bara viktiga processproblem i MEA-produktion utan driver också teknisk uppgradering i hela kedjan av vätgasenergiindustrin.

Om du sökerinline-processsensorerFör att minska kostnader och öka effektiviteten i automatiserad produktion är Lonnmeters intelligenta instrumentering ett av dina ideala val. Företaget erbjuder100 gratisprover världen över—Begränsade kvantiteter, så skynda dig! Kontakta oss för att få en gratis skräddarsydd lösning och ansök om gratisprover.

Publiceringstid: 6 juni 2025