Densitet-massa per volymenhet är ett viktigt mått i den komplexa världen av materialkarakterisering, eftersom det är en indikator på kvalitetssäkring, regelefterlevnad och processoptimering inom flyg-, läkemedels- och livsmedelsindustrin. Erfarna yrkesmän utmärker sig i att välja lämplig strategi och instrument för direkt och indirekt densitetsmätning.

Bemästra direkt densitetsmätning

Det är enkelt att få densitetsvärdet genom att dividera ett provs massa med dess volym (densitet = massa/volym) vid direkt densitetsmätning. Metoden tilltalar den som föredrar konkreta och praktiska processer. Volymen av föremål bestäms genom geometriska beräkningar, där nedsänkning i en graderad cylinder avslöjar den förskjutna volymen.

Metoden är utmärkt vid densitetsberäkning av metallkomponenter eller plastdelar inom tillverkningsindustrier. Lockelsen med direkta mätningar ligger i dess tillgänglighet. Därför kan yrkesverksamma få exakta densitetsvärden utan att tömma budgeten för föremål. Ändå försvårar oregelbundna former geometriska beräkningar medan små prover tänjer på gränserna för precisionen i standardutrustning.

Sofistikering av indirekt densitetsmätning

Precis som namnet antyder härleds densitetsvärden genom egenskaper som korrelerar med den, vilket undviker direkta mass- och volymmätningar. Fördelarna med indirekt densitetsmätning ligger i dess mångsidighet. Med andra ord övervinns knepiga problem som uppstår vid densitetsmätning genom ultraljuds- och strålningsbaserade metoder.

Indirekt densitetsmätning är viktig vid realtidsövervakning för att förbättra effektiviteten. Deras sofistikering har dock ett pris – specialiserade instrument som pyknometrar eller densitometrar kräver betydande investeringar, och deras drift kräver ofta skickliga tekniker och noggrann kalibrering för att bibehålla noggrannheten.

Dissekera de viktigaste skillnaderna

Direkt mätning är förankrad i fysisk kvantifiering av massa och volym för taktila och intuitiva processer; indirekt mätning är beroende av sekundära fenomen som flytkraft, resonans eller strålning, där en djupare förståelse av materialinteraktioner krävs för att tänja på gränserna för noggrannhet.

Direkta metoder svarar på mätverktyg i laboratorier medan indirekta metoder kräver avancerade processsensorer somstämgaffeldensitetsmätareellerdensitometraranpassade för specifika tillämpningar men har högre prislappar.

För enhetliga fasta ämnen eller vätskor ger direkt mätning stor noggrannhet med minimalt krångel. Indirekta metoder är utmärkta för komplexa prover – pulver, skum eller gaser – även om deras precision är beroende av rigorös kalibrering och operatörsexpertis.

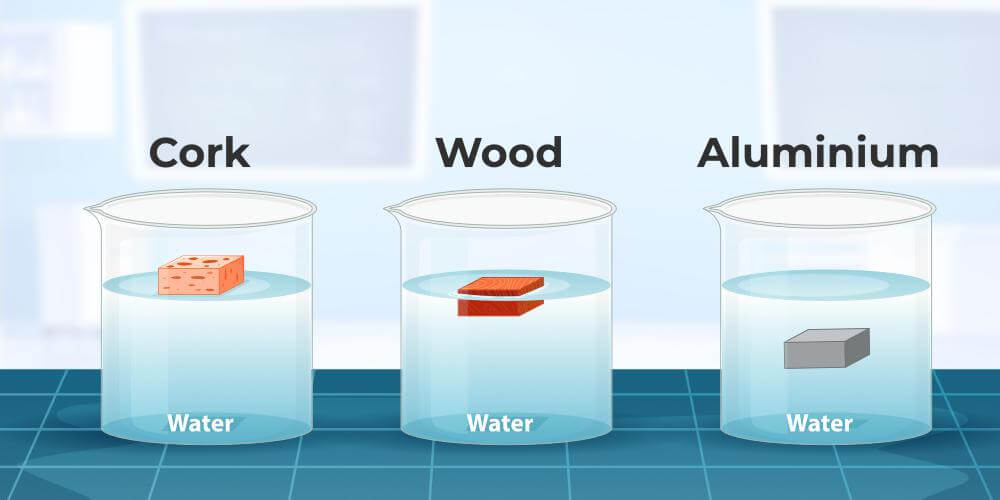

Direkt mätning passar för enkla uppgifter, som kvalitetskontroller inom livsmedelsproduktion eller pedagogiska experiment. Indirekt mätning dominerar specialiserade områden, såsom analys av läkemedelspulver eller petroleumdensitetsprofilering, där provkomplexitet är avgörande.

Strategiskt urval för din verksamhet

Gör ett strategiskt beslut mellan direkt och indirekt mätning baserat på specifika tillämpningar, budgetar och operativa begränsningar. Överkomligheten och enkelheten gör det förra till ett självklart val för småskalig tillverkning eller utbildningslaboratorier utomlands.

Tvärtom kommer yrkesverksamma inom läkemedels-, flyg- och rymdindustrin, som arbetar med pulver, kompositer eller vätskor, att finna indirekta metoder oumbärliga. Prata med våra ingenjörer för att få hjälp med att välja lämpliga instrument för densitetsmätning.

Publiceringstid: 8 maj 2025